کندانسینگ یونیت چیست؟

کندانسینگ یونیت چیست؟ کندانسینگ یونیت سیستم مولد سرمایش د...

مطالعه بیشترخیابان لواسانی - روبهروی خیابان آقایی - پلاک132

بلوار اندرزگو - خیابان علوی - روبهروی بن بست هاله - پلاک21

خیابان انقلاب - خیابان سعدی شمالی - خیابان برادران قائدی - نرسیده به خیابان نورمحمدی - پلاک 189

شهرک خوارزمی - فازیک - صدمتر بالاتر از میدان گلبرگ - کوچه آهار ششم- شرکت آسه تجارت آسیا

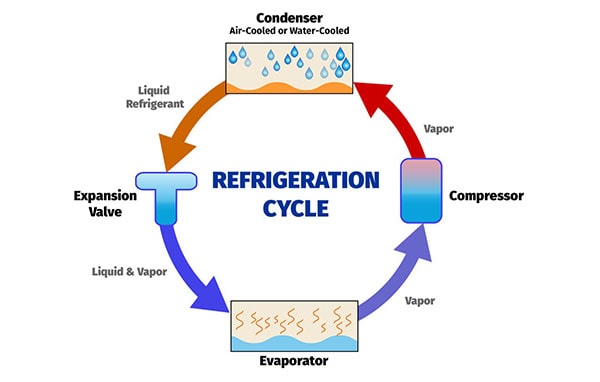

اجزای کندانسینگ یونیت در چرخهی تراکم بخار مبرد و سیکل تبرید، نقش مخصوص به خود و ویژهای را ایفا میکنند. کندانسور، کمپرسور، شیر برقی، رسیور، اکسپنشن ولو و … از جمله اجزای کندانسینگ یونیت به حساب میآیند که کارکرد درست چرخه تبرید را ممکن میکنند.

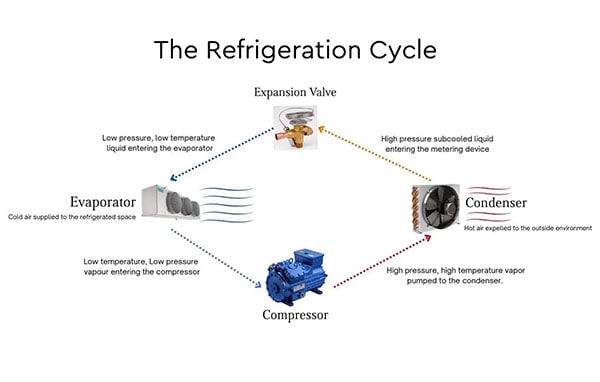

در مقاله کندانسینگ یونیت چیست؟ اشاره کردیم که برای شکلگیری سیکل تبرید و فراهم شدن امکان تقطیر در دمای بالا و تبخیر در دمای پایین، لازم است که فشار در دو سمت سیکل تبرید (تبخیر/تقطیر) متفاوت بوده و یکسان نباشد.

در میان اجزای کندانسینگ یونیت، کمپرسور همان قطعهای است که وظیفهی ایجاد اختلاف فشار در چرخهی سرمایش را بر عهده دارد.

کمپرسور Compressor با انجام عمل مکش بخار مبرد از قسمت اواپراتور در کندانسینگ یونیت، فشار مبرد را کاهش داده و همزمان به دلیل فشردهسازی مبرد، دمای سوپر هیت یا نقطه جوشش آن را بالا میبرد.

در این وضعیت با هر سیال دیگری (مانند هوا یا آب) صرفا به خاطر آنکه دمایی کمتر از دمای سیال مبرد در حالت پرفشار را دارا است، میتوان مبرد را در کویلهای اواپراتور کندانسینگ یونیت تقطیر کرد.

با توجه به این توضیح، کمپرسور کندانسینگ یونیت دو وظیفه را در سیکل تبرید انجام میدهد:

با توجه به اینکه امکان تبخیر مبرد در فشار بالا وجود ندارد، باید تمهیداتی اندیشیده شود تا در چرخه تبرید کندانسینگ یونیت، فشار بالای ایجاد شده توسط کمپرسور، به هیچ عنوان وارد قسمت اواپراتور کندانسینگ یونیت نشود. اینجاست که نقش یکی دیگر از اجزای کندانسینگ یونیت پررنگ میشود.

شیر انبساط Expansion valve که با قرار گرفتن در محل ورود گاز مبرد به اواپراتور در دستگاههای کندانسینگ یونیت، هم وظیفهی اعمال افت فشار روی مبرد را ایفا میکند و هم با ارسال مبرد به صورت پودرگونه و منبسط شده، شرایط مساعد برای تبخیر سیال مبرد را فراهم میآورد.

با ذکر این مقدمه در مورد نحوهی کار دو مورد از مهمترین اجزای کندانسینگ یونیت، در ادامهی این مقاله، اجزای مختلف کندانسینگ یونیت را به تفصیل، معرفی خواهیم کرد:

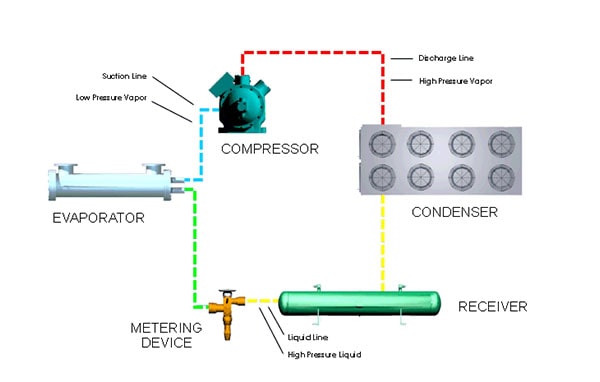

با توجه به توضیحات بالا هر کدام از اجزای کندانسینگ یونیت در سیکل ابتدایی تبرید، موارد زیر را شامل میشود:

در چرخهی ابتدایی سیکل تبرید دستگاههای کندانسینگ یونیت، به ازای هر کدام از چهار جزء اصلی، چهار مسیر نیز تعریف میشود:

مسیر اول، یعنی از شیر انبساط تا محفظهی اواپراتور که مایع مبرد منبسط شده را به داخل اواپراتور هدایت میکند.

در مسیر دوم و در فاصلهی میان خروجی اواپراتور تا محل مکش کمپرسور که به عنوان خط مکش نیز شناخته میشود، بخار کم فشار مبرد، با دمای کم جریان دارد.

در مسیر سوم و در فاصلهی محل دهش یا خروجی کمپرسور و محل ورودی کندانسور که خط دهش نیز خوانده میشود، بخار پر فشار با دمای بالایی در جریان است.

در مسیر چهارم و در فاصلهی خروجی محفظهی کندانسور تا محل ورود شیر انبساط، که خط مایع نیز نامیده میشود، گاز مبرد در حالت مایع جاری است.

عموما در چرخه تبرید دستگاههای کندانسینگ یونیت، در قسمت ورودی اواپراتور، بخار و مایع مبرد به صورت مخلوط وجود دارند، البته در این مخلوط مقدار مایع از بخار، بیشتر است.

بخاری که در سمت مکش در سیکل تبرید کندانسینگ یونیت وجود دارد، نه تنها به خاطر عملکرد کمپرسور، بلکه به دلیل وجود شیر انبساط هم در چرخه است. اما در سیکل تبرید کندانسینگ یونیت، در قسمت خروجی اواپراتور، همواره بخار مبرد در جریان است.

در ورودی کمپرسور کندانسینگ یونیت که سمت مکش نیز خوانده میشود، در دمای کم، بخار مبرد به درون کمپرسور مکیده میشود و بعد از اعمال تراکم، بخار مبرد در دمای بالاتر و در حالت پرفشار از سمتی که دهش خوانده میشود، خارج میشود. کمپرسورهای رفت و آمدی یا پیستونی Reciprocating compressor یکی از انواع پرطرفدار کمپرسورها در طراحی و ساخت کندانسینگ یونیت است.

کندانسور در کندانسینگ یونیت نقش مبدلی را ایفا میکند که وظیفهی گرفتن یا دفع گرما را از مبرد بر عهده دارد. با توجه به این توضیح، مبرد پس از ورود به کندانسور، گرمای خود را متناسب با نوع کندانسینگ یونیت مورد نظر (کنداسینگ یونیت هوایی یا کندانسینگ یونیت آبی) به سیال دیگر (هوا یا آب) منتقل میکند و به مایع تبدیل میشود.

همانطور که از نام شیر انبساطی مشخص است، مبرد پس از ورود به این قسمت، دچار افت فشار میشود و منبسط میشود. افت فشار مبرد توسط شیر انبساط، نه تنها از تحت فشار قرار گرفتن اواپراتور جلوگیری میکند، بلکه دمای مبرد را نیز پایین میآورد و کاهش میدهد.

با توجه به اینکه در سیکل تبرید، کمپرسور فشار را بالا برده و شیر انبساط نیز فشار را کم میکند، در چرخه تبرید هر کندانسینگ یونیت با قسمت کمفشار و پر فشار روبهرو هستیم.

در این دو قطبی، کندانسور در کنار کمپرسور در بخش پر فشار و اواپراتور به همراه شیر انبساط در قسمت کم فشار سیکل برودتی کندانسینگ یونیت قرار میگیرند.

بدین ترتیب، بخش کم فشار در دستگاههای کندانسینگ یونیت، تبخیر مبرد و جذب گرما از آن و قسمت پرفشار نیز عمل تقطیر مبرد و دفع گرما را انجام میدهد.

بعد از معرفی چهار مسیر اصلی چرخه تبرید و چهار مورد از مهمترین اجزای کندانسینگ یونیت در سیکل تبرید، در ادامه به معرفی کاملتر اجزای کندانسینگ یونیت میپردازیم:

رسیور از جمله اجزای کندانسینگ یونیت است که برای ذخیره مایع مبرد به کار میرود و رسیور مایع نیز نامیده میشود. رسیور صرف نظر از ظرفیت سردخانهها، تقریبا در تمامی دستگاههای کندانسینگ یونیت به کار گرفته میشود.

گاهی اوقات، رسیورها را با آکومولاتور (مایع شکنها یا انبارهها) اشتباه میگیرند، زیرا هر دو حاوی مبرد مایعاند. محل نصب آکومولاتور روی خط مکش و قبل از کمپرسور است. آکومولاتور از ورود مایع مبرد به کمپرسور جلوگیری میکند. اما محل نصب رسیور بعد از کندانسور است و برای ذخیرهی مبرد مایعی به کار میرود که در بار حرارتی فعلی نیازی به گردش آن وجود ندارد.

رسیور کندانسینگ یونیت، مایع مبرد را زمانی ذخیره میکند که سیستم در ظرفیتی پایینتر از حداکثر بار حرارتی خود کار کند. به طور کلی، کندانسینگ یونیتهای مجهز به رسیور به گونهای طراحی میشوند که رسیور کل مایع مبرد مورد نیاز برای فعالیت دستگاه کندانسینگ یونیت را ذخیره کند و در عین حال بیش از 80 درصد پر نباشد.

همین نوع طراحی سبب میشود تا کل ذخیرهی مایع مبرد کندانسینگ یوینت بدون خطرایجاد فشار هیدرو استاتیک در رسیور ذخیره شود.

با توجه به حضور همزمان بخار و مایع مبرد در رسیور کندانسینگ یونیت، تصور میشود که امکان انجام فرآیند سابکول subcooled در رسیور وجود ندارد، اما نکته اینجاست که تنها برای مخلوط مایع و بخار مبردی که در قسمت فوقانی و در بالای رسیور قرار دارد، به دلیل اشباع بودن، امکان رخ دادن سابکول وجود ندارد، اما مایع مبردی که در قسمت پایین رسیور جمع میشود، قابلیت انجام فرآیند سابکول را دارد و عموما این فرآیند هم در این قسمت از رسیور کندانسینگ یونیت رخ میدهد.

فیلتر درایر دو وظیفهی اصلی را در چرخه تبرید دستگاه کندانسینگ یونیت بر عهده دارد: فیلتراسیون یا پالایش مایع مبرد از مواد زائد و مخرب برای کمپرسور و گرفتن رطوبت موجود در مبرد.

فیلتر درایر در خط مایع و قبل از شیر برقی و شیر انبساط و پس از رسیور یا مایع شکن نصب میشود، با توجه به حساسیت بالای شیر انبساط، باید از ورود هر گونه مواد زائد و ناخالصی به آن جلوگیری شود، وظیفهای که بر عهدهی فیلتر درایر گذاشته میشود.

گاهی اوقات خوردگیهای تدریجی قطعات مختلف کندانسینگ یونیت، باعث گردش برادههای فلزی در سیستم میشود، فیلتر درایر از ورود این ذرات احتمالی به اجزای حساس کندانسینگ یونیت جلوگیری میکند. شبکههای ریز و زبر فیلتر درایر به گونهای طراحی و ساخته میشوند که از ورود اجسام خارجی، نظیر گرد و غبار، ذرات فلز و لجنهای کربن در حال چرخش با مبرد، به داخل کمپرسور جلوگیری شود.

پسوند درایر موجود در عنوان فیلتر درایر به ویژگی رطوبتزدایی این قطعه اشاره میکند، در واقع فیلتر درایر به عنوان یک عامل خشککننده یا رطوبتگیر، رطوبت موجود در مبرد را جذب میکند.

فیلتر درایرها در 2 نوع کاملا جوشکاری و آببندی شده و یا با فیلتر (هسته) قابل تعویض ارائه میشوند، فیلتر درایرهای جوشکاری شده، قابلیت تعویض ندارند و در صورت بروز مشکل، باید کاملا تعویض شوند، اما امکان تعویض هسته در فیلتر درایرهای نوع دوم وجود دارد. برای تعویض فیلتر در خشک کن خط مایع، دو شیر کروی در دو سمت فیلتر درایر نصب میشود.

در صورتی که از کندانسینگ یونیتهای مجهز به کمپرسورهای هرمتیک یا سمی هرمتیک استفاده شود و در اثر سوختگی، تعویض کمپرسور اجتناب ناپذیر باشد، حتما باید از درایر سوختگی Burn-out Drier در هر دو خط مایع و مکش کندانسینگ یونیت استفاده شود، زیرا این نوع فیلتر در جذب مواد اسیدی در حال گردش در چرخه تبرید کندانسینگ یونیت عملکرد بهتری دارد.

سایت گلس (Sight Glass) یا شیشهی رویت مبرد یکی از اجزای کندانسینگ یونیت است که وظیفهی نمایش مایع مبرد و رطوبت سیستم را بر عهده دارد. فرقی نمیکند روی دستگاه کندانسینگ یونیت، کدام نوع سایت گلس نصب شده باشد، در هر صورت با استفاده از سایت گلس رویت سطح و وضعیت مبرد در کندانسینگ یونیت ممکن میشود.

محل نصب سایت گلس در نزدیکی رسیور کندانسینگ یوینت در قسمت بالا یا پایین فیلتر درایر و بین شیر برقی و شیر انبساط، در روی خط مایع است، عموما در دستگاههای کندانسینگ یونیت، سایت گلس را بالای فیلتر درایر نصب میکنند.

در صورتی که با استفاده از سایت گلس یا شیشه رویت مبرد، پیش از شیر انبساط در مایع مبرد، حباب مشاهده شود، بیانگر این امر است که مقداری از مایع مبرد، قبل از رسیدن به شیر انبساط، به طور آنی، بخار شده است. از آنجا که شیر انبساط، تنها قادر به کنترل جریان مایع مبرد است، این موضوع نشاندهندهی وجود نقصی در اجزای کندانسینگ یونیت است و باید با دقت بررسی شود.

توصیه میشود تا در دستگاههای کندانسینگ یونیت از بیش از یک سایت گلس استفاده شود و سایت گلس دیگری نیز دقیقا بعد از شیر انبساط ترموستاتیک نصب شود، نصب این سایت گلس روی خط مایع کندانسینگ یونیت کمک خواهد کرد تا تشخیص کمبود مقدار مبرد در اواپراتور و افت فشار از طریق رویت حباب، ممکن شود.

پرشر سوئیچ یا پرشر کنترل برای چرخه تبرید کندانسینگ یونیت دو عملکرد اصلی دارد: حفاظت و کنترل. پرشر سوئیچ یا پرشر کنترل با متوقف کردن گردش سیال مبرد در چرخه تبرید، هر زمان که فشار مبرد بیش از حد بالا رفته یا از مقدار نرمال، پایینتر بیاید، وظیفهی حفاظتی خود را ایفا میکند.

پرشر سوئیچ یا پرشر کنترل از طریق کنترل فشار سیکل تبرید در کندانسینگ یونیت، امکان کنترل و مدیریت عملکرد سایر اجزای کندانسینگ یونیت مانند کمپرسور، فن و پمپها را نیز فراهم میکند و بدین ترتیب وظیفهی کنترلی خود را نیز در کنار وظیفهی حفاظتیاش انجام میدهد.

وظیفهی کنترلی پرشر سوئیچ یا پرشر کنترل به این معنا است که پرشر سوئیچ با توجه به فشار دستگاه، روشن و خاموش شدن کمپرسور و یا فن (در کندانسینگ یونیتهای هوایی) را نیز تعیین و مشخص میکند.

به طور کلی پرشر سوئیچ یا پرشر کنترلها یا برای کنترل فشار پایین و یا برای کنترل فشار بالا به کار میروند. برای مثال اگر فشار مبرد در خط دهش کندانسینگ یونیت از حد معمول بالاتر رود، پرشر سوئیچ از حالت بسته به وضعیت باز تغییر حالت میدهد و از این طریق بار دیگر فشار را پایین میآورد.

از سوی دیگر، اگر فشار مبرد در خط مکش کندانسینگ یونیت خیلی کم شود، پرشر سوئیچ دوباره بسته میشود و فشار را به سطح قابل قبولی برای سیستم برمیگرداند. تنظیم صحیح فشار تفاضلی سیستم، در عملکرد صحیح دستگاه کندانسینگ یونیت نقش مهمی ایفا میکند.

گیج فشار کندانسینگ یونیت برای اندازهگیری فشار جاری در سیکل تبرید استفاده می شود و معمولا برای بررسی و تشخیص فشار سیال مبرد در دو حالت پرفشار و کمفشار کاربرد دارد تا بدین ترتیب، دستگاه کندانسینگ یونیت بهترین کارآیی ممکن را داشته باشد.

گیج های فشار کندانسینگ یونیت به طور کلی به گیجهای فشار بالا و گیجهای فشار پایین تقسیم میشوند، بنابراین اندازهگیر فشار پایین، مقدار فشار تا 1.8 mpa یا 18 بار را اندازهگیری میکند و گیجهای فشار بالا نیز، حداکثر فشاری تا 3.8 mpa یا 38 بار را نشان میدهد.

مدار خارجی گیج فشار بالا مقیاس mpa را نشان میدهد، برای مثال اگر نشانگر به عدد «3» برسد، فشار کندانسینگ یوینت 0.3 مگاپاسکال است و مقیاس مدار دوم گیج فشار پایین از سمت بیرون به داخل، مقدار KG/CM را نشان میدهد.

مدار قرمز رنگ در حلقهی داخلی گیج فشار بالا، میزان فشار مبرد را نشان میدهد، بنابراین برای مثال اگر نشانگر عدد 20 را نشان دهد، میزان فشار 20 است.

فشار مبرد در فشار سنج کندانسینگ یونیت با واحدهای مختلفی نمایش داده میشود، که هر کدام از این واحدها عبارتاند از:

1MPa≈101kg/cm2≈10bar≈145Psi

تشخیص دمای صحیح مبرد با استفاده از گیج فشار به نوع گاز مبرد مورد استفاده بستگی دارد، برای مثال در گیج فشار پایین:

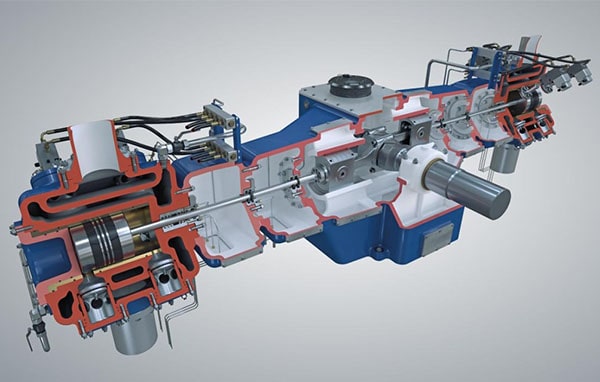

پیشتر به نقش کمپرسور به عنوان یکی از مهمترین اجزای کندانسینگ یونیت اشاره کردیم، با توجه به مدلهای مختلف کمپرسورها و نقش کلیدی این جزء از چرخهی تبرید در این قسمت، به تفصیل ویژگیهای انواع مختلف کمپرسور را شرح خواهیم داد.

در هر کندانسینگ یونیت متناسب با ظرفیت دستگاه و دمای مورد نیاز (بالای صفر یا پایین صفر)، ممکن است از انواع مختلف کمپرسور استفاده شود، به صورت کلی در صنعت تبرید و تهویه مطبوع 4 نوع کمپرسور وجود دارد که از این کمپرسورها برای تولید سرمایش در کندانسینگ یونیت سردخانه و چیلرهای هواخنک یا آبخنک استفاده میشود.

انواع کمپرسور در دستگاه کندانسینگ یونیت عبارتاند از:

برای درک عملکرد کمپرسورهای پیستونی در دستگاه کندانسینگ یونیت، میتوان عملکرد این قسمت از اجزای کندانسینگ یونیت را به موتورهای درونسوز خودرو تشبیه کرد، البته با این تفاوت که در کمپرسور پیستونی دیگر خبری از سیستم سوخترسانی و جرقهزنی نیست.

در کمپرسورهای پیستونی، میللنگ توسط موتور الکتریکی به گردش درمیآید و پیستون به واسطهی حرکت میللنگ، بالا و پایین میشود. با پایین رفتن پیستون، سوپاپ مکش، بخار مبرد را به داخل سیلندر کمپرسور میمکد. در مرحلهی بعد با بالا رفتن دوبارهی پیستون، بخار مبرد متراکم میشود و از سوپاپ دهش بیرون میرود.

در کمپرسورهای اسکرو یا پیچی، با گردش دو روتر مارپیچ در کنار هم، بخار مبرد به سمت داخل مکیده میشود و به واسطهی گردش روترهای مارپیچ در کنار هم، متراکم شده و به سمت جلو هدایت میشود.

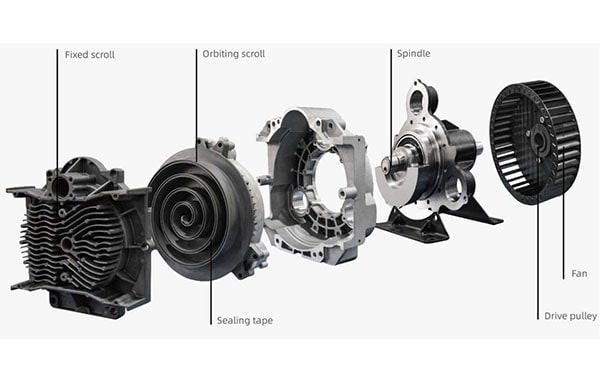

در کمپرسورهای اسکرال نیز، مکش و متراکم شدن بخار مبرد، مشابه با کمپرسورهای اسکرو به واسطهی حرکت دورانی دو قطعه در کنار هم اتفاق میافتد، البته با این تفاوت که در کمپرسورهای اسکرال، به جای دو روتر مارپیچ، 2 نوار حلقوی در داخل هم شروع به چرخیدن میکنند و بخار مبرد را از کنارهها به سمت داخل میمکند و از وسط دو حلقه به بیرون هدایت میکنند.

هر سه کمپرسور پیستونی، اسکرو و اسکرال در یک طبقهبندی کلی، در گروهی قرار میگیرند که گروه کمپرسورهای جابهجایی مثبت (Positive-Displacement Compressors) را تشکیل میدهد.

در مقابل این سه نوع کمپرسور، کمپرسور سانتریفیوژ یا کمپرسور گریز از مرکز قرار میگیرد که به عنوان کمپرسور دینامیک (Dynamic Compressor) شناخته میشود.

کمپرسور سانتریفیوژ به این دلیل در گروه کمپرسوهای دینامیک قرار میگیرد که تنها نوع کمپرسوری است که انرژی جنبشی بخار مبرد را به فشار استاتیک تغییر میدهد.

در صورتی که در سه نوع کمپرسور دیگر، به صورت مرحلهای و متناوب، بخار مبرد متراکم میشود و تغییر فشار مبرد به علت تغییر حجم مبرد رخ میدهد و نه به علت افزایش سرعت بخار و تبدیل انرژی جنبشی به فشار.

شیر برقی، نوعی شیر مغناطیسی یا بوبیندار است که به صورت عادی در حالت بسته قرار دارد و در صورتی که بوبین آن برق دریافت کند، باز شده و مسیر مایع مبرد را نیز باز میکند.

از شیر برقی برای کنترل و قطع و وصل جریان سیال مایع و گاز استفاده میشود، شیرهای برقی از دو بخش بوبین و بدنه تشکیل میشوند.

شیرهای برقی در کندانسینگ یونیت با استفاده از جریان الکتریسیته باز و به واسطهی فشار مایع بسته میشوند. باید توجه داشت که شیر برقی در مقابل فشار بالای جریان معکوس مقاومتی ندارد.

در صورتی که در کندانسینگ یونیت از دو یا چند اواپراتور استفاده شده باشد، برای به جریان انداختن مایع مبرد در هر کدام از اواپراتورها از شیر برقی استفاده میشود.

شیر برقی به 2 دسته تقسیم میشود: شیر برقی عمل مستقیم و شیر برقی پیلوتی.

در شیر برقی عمل مستقیم این نیروی مغناطیسی بوبین برقدار شده است که ساقهی شیر را میکشد تا یک پیستون، ورودی شیر را مسدود کند و ببندد. البته ممکن است که گاهی اوقات ساقه برای جلوگیری از فشار سیستم، بدون درگیر شدن با پیستون، هم فعال شود.

در این وضعیت، حرکت ساقه شیر برقی باعث باز شدن شیر خواهد شد. در شیرهای برقی هر زمان جریان الکتریسیته قطع شود، فنر یا نیروی ثقل موجود در شیر، پیستون را در وضعیت بسته قرار خواهد داد.

در شیر برقی پیلوتی، فشار زیادی روی پیستون برقی شیر، توسط بوبین اعمال میشود. سطح پیستون در شیر برقی پیلوتی در مقایسه با درپوش شیر بیشتر است و به همین دلیل نیز شیر با کمک پیستون برقی باز میشود.

از آنجاییکه مقداری روغن، به همراه گاز مبرد، از کمپرسور خارج میشود. با به کارگیری جداکننده روغن در کندانسینگ یونیت، میتوان از گردش مقادیر بالای روغن در سیکل تبرید سیستم جلوگیری کرد.

سه نوع جداکننده روغن در سیستمهای تبرید و تهویه مطبوع استفاده میشوند که جداکننده روغن شناور متداولترین نوع محسوب میشود.

نحوهی کار جداکننده روغن به این صورت است که روغن بعد از جمع شدن در جداکننده، دوباره به کمپرسور بازگردانده میشود. روغن از بخار تخلیه نیز تفکیک میشود، زیرا جداکننده، جریان بخار را بعد از ورود، کند میکند. هر زمان مقدار روغن گردآوری شده در جداکننده به حد نصاب مورد نظر برسد، شناور جداکننده، شیر را باز میکند تا روغن جمع شده به کارتل کمپرسور برگردد.

برای خط برگشت روغن به کمپرسور در کندانسینگ یونیت سردخانه، ضروری است که از لولههای مویینه با قطر کوچک (6 میلیمتر یا 0.25 اینچ) استفاده شود. استفاده از لولههای مویینه بدین خاطر است که جریان گردش روغن در لوله کاهش پیدا کند و از لجنی شدن روغن برگشتی به کمپرسور، جلوگیری شود.

امکان تعمیر و تعویض برخی از جداکنندههای روغن وجود دارد، این نوع جداکنندهها به صورت پیچی ساخته میشوند، اما این مسأله در مورد جداکنندههایی که با لحیمکاری ساخته شده باشند، صدق نمیکند. برای نصب جداکنندههایی که در اندازههای کوچک طراحی و ساخته میشوند از اتصالات لالهای شکل استفاده میشود.

در صورت استفاده از جداکننده روغن در طراحی و تولید کندانسینگ یونیت، دیگر به تله روغن نیازی نیست.

از جداکننده روغن اکومولاتوری در سیستمهای با ظرفیت بالا و در خطوط مکش استفاده میشود و نوع سطلی جداکننده روغن (Overload Protection) در سردخانههای صنعتی که ظرفیت بسیار بالایی دارند، نصب میشود. در صورتی که دستگاه کندانسینگ یونیت برای مدت زمان نسبتا زیادی خاموش بماند، میتوان مبرد را به صورت مایع در جداکننده نگهداری کرد.

البته مبرد مایع ذخیره شده در جداکننده روغن، ممکن است، هنگام روشن شدن مجدد کمپرسور کندانسینگ یونیت، به این قطعه صدمه بزند، به همین دلیل نیز از یک شیر کنترل در خروجی بخار جداکننده روغن استفاده میشود تا احتمال آسیب به کمپرسور تا حد امکان کاهش پیدا کند.

در صورتی که روی خط برگشت روغن و در محل اتصال آن به راهانداز موتور کمپرسور، یک شیر برقی نصب شود، خط برگشت، در زمان نیاز، به صورت صحیح قطع خواهد شد. زیرا شیر برقی تنها زمانی باز خواهد شد که کمپرسور روشن باشد و هر زمان دستگاه و کمپرسور خاموش باشد، شیر برقی به دلیل بسته بودن از تخلیهی مبرد و روغن در داخل کارتل ممانعت خواهد کرد.

محل نصب جداکننده روغن باید در مکانی ترجیحا گرم و به فاصلهی کمی تا کمپرسور باشد، تا بدین ترتیب تقطیر مبرد در جداکننده روغن به حداقل برسد. با عایق مناسب جداکننده نیز، از افت حرارتی محسوس این بخش از اجزای کندانسینگ یونیت در زمان خاموشی کمپرسور، جلوگیری میشود.

برای پیشگیری از ورود هر نوع ناخالصی به داخل کمپرسور، از یک صافی در خط مکش یا ساکشن کمپرسور استفاده میشود. فیلتر ساکشن، یکی از اجزای کندانسینگ یونیت است که با هدف جلوگیری از صدمه دیدن اجزای مختلف دخیل در چرخه تبرید استفاده میشود.

فیلتر ساکشن مانند فیلتر درایر در 2 مدل یکبار مصرف لحیم شده و یا با فیلتر قابل تعویض عرضه میشود. فیلتر ساکشن نوع دوم، شامل یک صافی و پوستهای است که فیلتری داخل آن تعبیه میشود و این فیلتر قابل تعویض است.

فیلتر ساکشن از ورود رطوبت، اسید و برادههای فلزی به سیکل تبرید جلوگیری میکند. صافی یا هستهی مورد استفاده در فیلتر ساکشن قابل تعویض و جایگزینی است و در صورت نیاز میتوان فیلتر ساکشن را تعویض کرد.

شیر انبساط (Expansion Valve) یکی از اجزای کندانسینگ یونیت است که وظیفهی حفظ اختلاف فشار و میزان مایع مبرد ورودی به اواپراتور را با توجه به نرخ بار تعیین شده، بر عهده دارد.

شیر انبساط حرارتی (Thermostatic Expansion Valve) یکی از متداولترین انواع شیرهای انبساط است که بر اساس دمای خروجی اواپراتور عمل میکند.

اگر مایع مبرد در اواپراتور به میزان بالایی جمع شود، شیر انبساط باید جلوی ورود مایع بیشتر به اواپراتور را بگیرد. صرف نظر از اینکه وجود مایع در اواپراتور نشاندهندهی بار کم باشد یا خیر، در صورت خروج مایع مبرد از اواپراتور و ورود آن به کمپرسور، کندانسینگ یونیت آسیب جدی خواهد دید.

به همین دلیل شیر انبساط به شکلی عمل میکند که خروجی اواپراتور، به جای مایع مبرد، حتما حاوی بخار مبرد باشد.

نحوهی کار شیر انبساط حرارتی به این صورت است که حسگر حرارتی شیر انبساط روی لوله مکش یا خروجی اواپراتور نصب میشود و متناسب با میزان دمای بخار مبرد خروجی، دریچهی شیر را بالا و پایین میبرند. حرکت دریچه به یک فنر و سوزن در شیر انبساط منتقل میشود و هماهنگ با حرکت سوزن، مسیر ورود مایع مبرد هم، کم یا زیاد میشود.

داخل حسگر شیر انبساط، مبردی وجود دارد که تحت تأثیر گرمای ناشی از لوله مکش، تبخیر میشود و به دریچهی شیر انبساط فشار میآورد.

توجه به این نکات در رابطه با عملکرد شیر انبساط حرارتی ضروری است که:

لرزهگیر کندانسینگ یونیت برای نصب در خطوط مکش و تخلیه سیستم تهویه مطبوع و تبرید طراحی شده است تا از انتقال ارتعاشات ناشی از کارکرد کمپرسور از طریق لولهکشی سیستم تا حد امکان جلوگیری کند.

لرزهگیر به صورت لوله شکل و از فولاد ضد زنگ ساخته شده است تا انعطافپذیری بیشتری داشته باشد و در جذب ارتعاش عملکرد بهتری از خود نشان دهد، پوششی از فولاد ضد زنگ با کشش بالا سطح لرزهگیر را پوشانده است تا این جزء از کندانسینگ یونیت، استحکام بیشتری داشته باشد.

محل نصب لرزهگیرها قبل و بعد از کمپرسور روی خط مکش و دهش است و این جزء از اجزای کندانسینگ یونیت به شکلی ساخته میشود که قابلیت استفاده با تمامی گازهای مبرد موجود در بازار را داشته باشد.

لرزهگیرها با استفاده از اتصالات مسی مادگی به لولههای مبرد کندانسینگ یونیت متصل میشوند. لرزهگیرها پیش از نصب بر روی کندانسینگ یونیت به دقت از نظر نشت، آزمایش میشوند تا از عدم نشت مبرد در گردش، از طریق لرزهگیرها نیز اطمینان حاصل شود.

بیش از دو دهه است که گروه آسه در صنعت تبرید و تهویه مطبوع، به عنوان یکی از پیشگامان این صنعت حضوری فعال دارد. تولید انواع کندانسینگ یونیت، کندانسور، اواپراتور، درب سردخانه و کویل، گوشهای ازفعالیتهایی است که گروه آسه را به یکی از بازیگران تأثیرگذار صنعت تبرید در کشور و منطقه تبدیل کرده است.

کیفیت بالای قطعات، ارائهی طیف وسیعی از محصولات در ظرفیتهای متنوع متناسب با نیاز مشتریان، بازدهی بالا، بهینهسازی مصرف انرژی و استفاده از مبردهای سازگار با محیط زیست، از جمله ویژگیهایی است که کندانسینگ یونیتهای تولید گروه آسه را همتراز با محصولات بینالمللی، به محصولی پرطرفدار در داخل کشور و سایر کشورهای حوزه خلیج فارس تبدیل کرده است.

برای آگاهی از ویژگیهای فنی و مهندسی این محصولات و آشنایی بیشتر با اجزای کندانسینگ یونیت تولید گروه آسه تجارت آسیا با کارشناسان فروش آسه تماس بگیرید.

دیدگاه کاربران